一、设计思想

燃气涡轮发动机试验台系统由三部分组成,分别为燃气轮机试验台数据监测系统、水力测功机测量控制系统、燃气轮机外围辅助设备。 燃气涡轮发动机试验台数据监测系统负责燃气轮机本体及台架外系统参数的显示和数据存储。两个系统彼此独立运作,但数据互通,并做有冗余设计。每个系统又分为两部分,分别是硬件部分和软件部分。硬件部分主体为电脑,通过电脑搭载的软件系统来实现传统仪器仪表使用硬件实现的各种功能,从而减少了硬件数量,提高了系统性能的稳定性和可靠性;软件部分主体为虚拟仪器平台,它集成了各类虚拟仪器的主要功用,如数据采集、数据分析、硬件控制等,加上可以自主编程的人机操作界面,达到了使数据采集系统使用更为便捷的目的,同时大大减小了仪器仪表的开发费用。

水力测功机测量控制系统负责水力测功器参数的显示和控制,并将采集到的信息传输给燃气轮机试验台数据监测系统;

燃气轮机外围辅助系统保障燃气轮机正常运行。

二、方案概述

2.1 燃气轮机外围辅助系统及其监测方案

燃气轮机试验台是一项复杂的工程,其不仅需要燃气轮机及各试验参试设备全部妥善安装,更离不开各燃气轮机试验台外系统的支持。一个完备的燃气轮机试验台至少应具备的外系统及其测点布置列举如下:

2.1.1、燃油系统。燃油系统负责供给燃气轮机运行所需的燃油;燃油系统前端连接燃油箱,燃油进入燃油系统后,先经过粗滤器,过滤油中杂质,再经过燃油增压泵增加, 最终经燃油精滤器精滤后,直接连接燃气轮机燃油系统,在各个燃气轮机运行工况供给燃油。燃油系统通过装在回油管路上的调节阀控制输入燃气轮机燃油的流量。数据监测系统需要监测燃油系统输入燃气轮机燃油系统燃油的压力、温度、流量等参数。

2.1.2、滑油系统。滑油系统负责供给燃气轮机转轴润滑的润滑油;燃气轮机能否可靠工作在很大程度上取决于滑油系统的状态。燃气轮机运行时,各结合面必须供给滑油以减少结合面的摩擦和磨损,防止其出现腐蚀、表面硬化甚至零部件脱落现象。此外,润滑油还可以带走部分高温件产热、摩擦产热、结合面间硬夹杂物等,也可作为某些自动 装置的工作液体。由于消耗量小,滑油系统大多都做成循环式的,滑油从滑油箱中流入燃气轮机滑油系统,并接收工作过的滑油,将其经过过滤、换热后重新返回滑油箱。滑 油系统通过装在冷却水系统上的调节阀控制滑油回油温度,当滑油箱温度过低时,可以通过滑油加热系统对滑油进行加热。数据监测系统需要监测滑油箱温度、液位和进出口滑油压力、温度等。

2.1.3、压缩空气系统。压缩空气系统负责供给燃气轮机气动控制、喷油嘴供气等所需的压缩空气;场地上,压缩空气直接从空压站引出,数据监测系统需监测压缩空气总管压力。

2.1.4、水系统。水系统负责水力测功器(功率输出端)的水供应和润滑油的冷却。各系统用水直接从进水母管引出,故数据监测系统仅需监水系统中进水母管压力。

2.1.5、进排气系统。进气系统负责给低压压气机输送空气,排气系统负责排放燃气轮机运行产生的废气。由于直接输入气体进入燃气轮机,进气系统是燃气轮机试验台检查 要求最高的外系统。必须定期进行检查,确保各进气室、水平进气转接段、上进气转接段无异物,各进气滤器、防护网完好。排气系统要注意排放废气的指标,确保其不超过 相关的环保标准。数据监测系统需监测进气总压、进气静压、进气温度、排气总压、排气温度等参数。

2.1.6、视频监控系统

2.1.7、消防系统

2.1.8、燃气轮机试验台数据监测系统

由于需监测的信号点较多,为便于设计者的程序维护、线路布置和维护人员的检修,计划在燃气轮机试验台旁设计数据采集箱,数据采集箱内装有数据采集单元和数据采集 站。数据采集单元负责给各传感器供电,并接收各传感器信号。数据采集站整合现场采 集到的数据整合进入数据采集箱,最终汇入上位机并由软件读取,组成完整的燃气轮机 试验台数据监测系统。

2.1.9、水力测功机测量控制系统

水力测功机是燃气轮机试验重要的一环,本次水力测功器测量控制系统中所配合使用的水力测功器为上海启策公司生产的水力测功器,在测功器本体上设有滑油站、扭矩测量设备等。 其配套的测量控制系统主要包含以下几部分:

① 数据监测:采集测功器正常运行所需的各种数据,如进出水温度、进水压力、滑油压力等,当有监测数据超限时及时报警。

② 进出水阀:采集进出水阀阀位信号及其运行状态,当阀卡塞或达到最大最小阀位 时报警;对阀位的控制方面,运行人员可采用旋转编码器对进出水阀进行手动控制,也可使用由计算机控制。

③ 扭矩测量:传感器位于水力测功器腔室内,测量控制系统接收实时扭矩值并计算功率。

④转速测量:传感器位于水力测功器轴末端,测量控制系统接收实时转速值并计算功率。

⑤ 校准模块:可使用系统自带的校准模块进行校准。校准时,先确定零位,再使用测力环增大测功器扭矩并度数,再输入至校准模块中即可。

三、系统性分析

① 可靠性设计

硬件方面,本次数据采集系统设计在现场单独设计了数据采集站,整合了场地采集的信号,在满足设计要求的前提下燃气轮机试验台数据采集系统,大大简化了线路数量, 也就提高了可靠性;软件方面,数据采集系统软件使用了两台主/备服务站,连入同局域网中互为备份,只要其中任意一台正常工作,系统可以正常运作且数据传输完整。

② 测试性设计

在燃气轮机试验台进行试验前静态调试时,可给数据采集系统供电进行检查。程序中会显示和水力测功器测量控制系统与场地数据采集站的连接状态,实现自检测,并可以通过进出水阀旋钮对进出水阀远控状态进行调试。

③ 安全性设计

燃气轮机试验台数据采集系统设计了故障检测系统,对信号输入异常、信号超差等 状态进行检测并报警,及时提醒运行人员确认,保障燃气轮机运行安全;水力测功器测量控制系统设计了进出水阀锁定系统,当有信号异常或掉电现象发生时,进出水阀会维持当前阀位并报警,确保不会因为水力测功器运行状态异常导致燃气轮机不安全状态的发生。

④ 维修性设计

在依照设计原则与需求的前提下,本次设计尽量减少了转接头布置,并大量采用了电连接器设计,具备防插错功能;传感器均以系统为单位统一安装,提高了传感器检定、 故障检查的便利性;同时进行了标准化设计,在用的数个燃气轮机试验台均采用同类传感器、相同电气接口和相同采集通道顺序,保证了在系统出现严重故障时,除进行模块 更换检查外,也可通过整体更换的方式进行快速维修,确保燃气轮机试验台数据采集系统整体维修的简易、快捷。

⑤ 综合保障性设计

本次设计中,各系统实现了通用化,各模块均可互换;同时采用备用模块设计,降低了运行人员在运行检查和维修时的技术要求。

⑥环境适应性设计

滑油系统中设计了加热模块,当滑油因温度低导致流动不畅时可进行加热;各数据采集柜所使用的模块可以在 0~60 摄氏度下工作,满足台架要求。

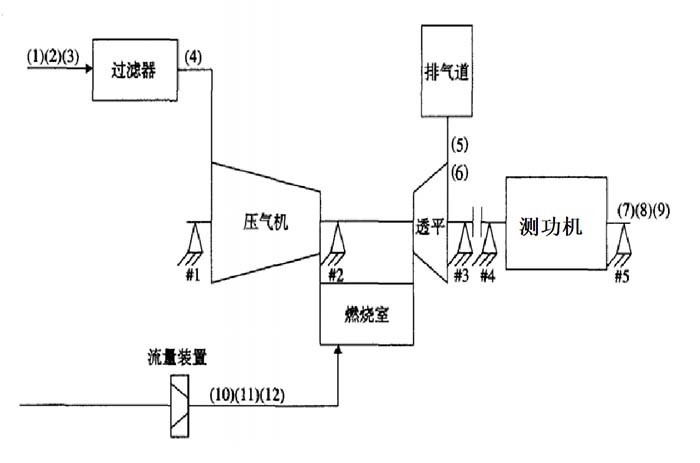

四、试验台系统图及主要测量点

- 大气压力

- 大气温度

- 大气湿度

- 燃机进口压降

- 燃机排气压降

- 燃机排气温度

- 测功器转速

- 测功器扭矩

- 测功器功率

- 燃料流量

- 燃料压力

- 燃料温度

|